Cómo fabricamos los helados

Ben & Jerry's es conocida por sus deliciosos sabores, pero ¿sabías todo lo que hay detrás de la elaboración del helado?

Ben & Jerry's es conocida por sus deliciosos sabores, pero ¿sabías todo lo que hay detrás de la elaboración del helado?

Todo comienza, por supuesto, con la vaca. No solo una, sino decenas de miles de vacas procedentes de cientos de granjas locales que venden su leche cruda a la lechería. En la lechería, la leche se separa en nata espesa y en leche desnatada condensada, y luego se envía en un camión cisterna a nuestras fábricas donde se elaboran nuestros helados.

El contenido y/o la funcionalidad de esta página requiere que aceptes las cookies.

Cuando los camiones llegan a la fábrica, la leche y la nata se bombean a cuatro silos de almacenamiento de 22 700 litros y se mantienen refrigerados a 2 °C hasta que estamos listos para convertirlos en helado Ben & Jerry’s.

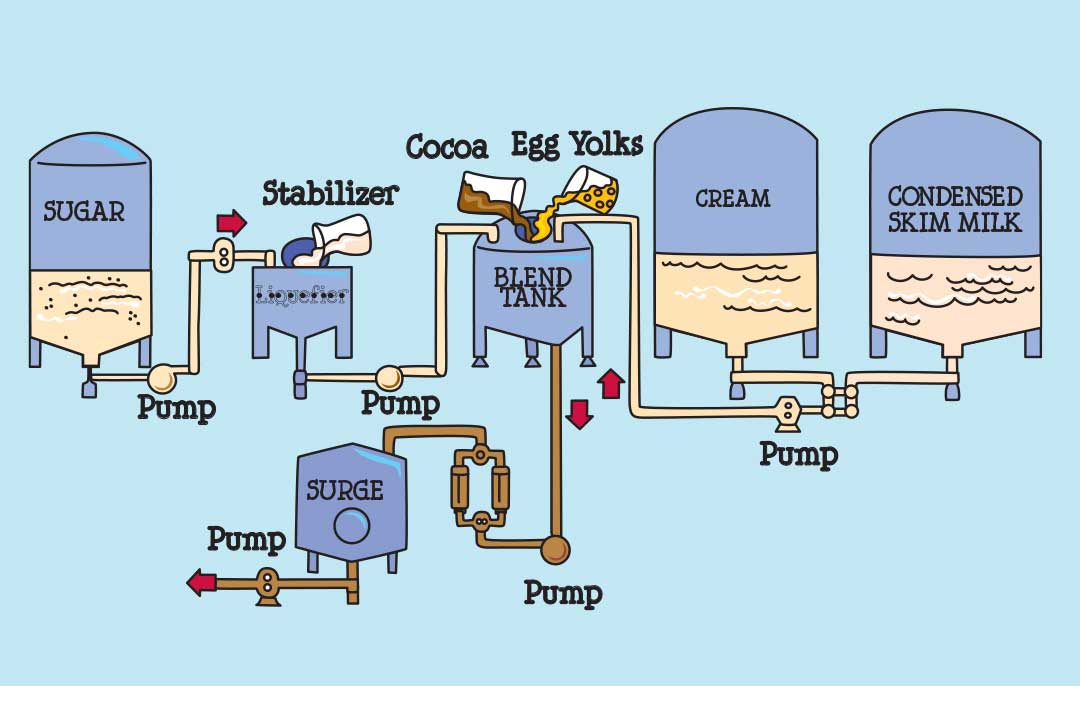

En el esquema general de producción de helados, hacer la mezcla, y hacer que alcance la excelencia, es quizá la parte más importante de todo el proceso. Una persona muy habilidosa y experimentada, el especialista conocido como Mix Master, realiza procedimientos de preparación de mezclas en el tanque mezclador, nuestra megamezcladora de acero inoxidable de 3785 litros.

La tanda de mezcla de helado comienza con nata espesa, leche desnatada condensada y azúcar de caña líquida. El especialista Mix Master añade a estos ingredientes yemas de huevo (y cacao en polvo para nuestros sabores de chocolate), así como estabilizantes naturales que ayudan a prevenir el choque térmico y la formación de cristales de hielo.

Todos estos ingredientes se mezclan durante 6 u 8 minutos, lo que da como resultado una mezcla blanca de "crema dulce" o mezcla de chocolate.

A continuación, la mezcla terminada se transfiere a través de uno de los dos filtros a la cámara de compensación. La cámara de compensación es donde se almacena la mezcla hasta que está lista para comenzar el proceso de pasteurización.

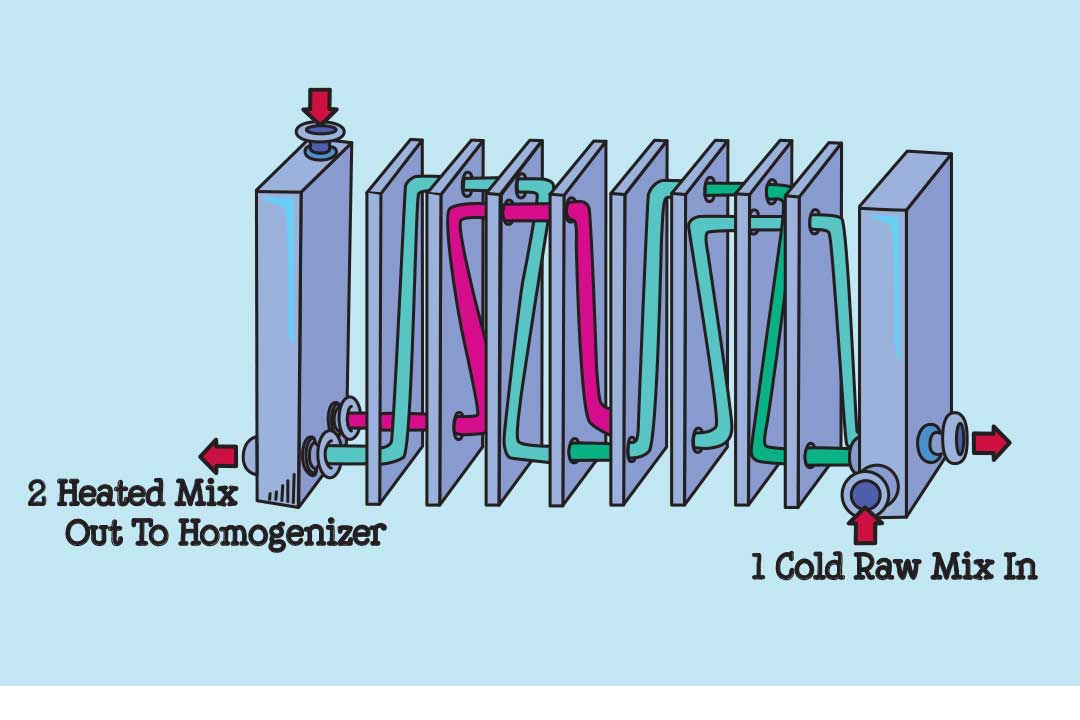

Después de haberse elaborado la mezcla de helado, estará lista para pasteurizarse y homogeneizarse. La pasteurización consiste en calentar la mezcla para destruir las bacterias dañinas. El pasteurizador se compone de una serie de placas de acero inoxidable muy finas. El agua caliente (83 °C) fluye por un lado de las placas y, a medida que la mezcla fría (2 °C) se bombea por el otro lado de las placas, el calor del agua caliente se transfiere a la mezcla, calentándola a 82 °C.

Antes de que la mezcla se enfríe, entra en el homogeneizador. Ahí, la mezcla se fuerza a alta presión (aproximadamente 13 789 kPa) a través de una abertura muy pequeña para que las partículas de grasa de la nata se dividan y se emulsionen tan finamente que no se separen del resto de la mezcla. El homogeneizador funciona como una bomba de pistón: la mezcla se introduce en el cilindro en la carrera descendente, y ya en la carrera ascendente, se expulsa a una presión muy alta.

Una vez que la mezcla se ha enfriado, se bombea hasta la sala de maduración (una sala de 2 °C con seis tanques de almacenamiento de mezcla de 18 927 litros) donde se mantiene de 4 a 8 horas para permitir que los ingredientes se entremezclen (es como hervir una salsa o dejar orear un buen vino, ¡no queremos meterle prisa!).

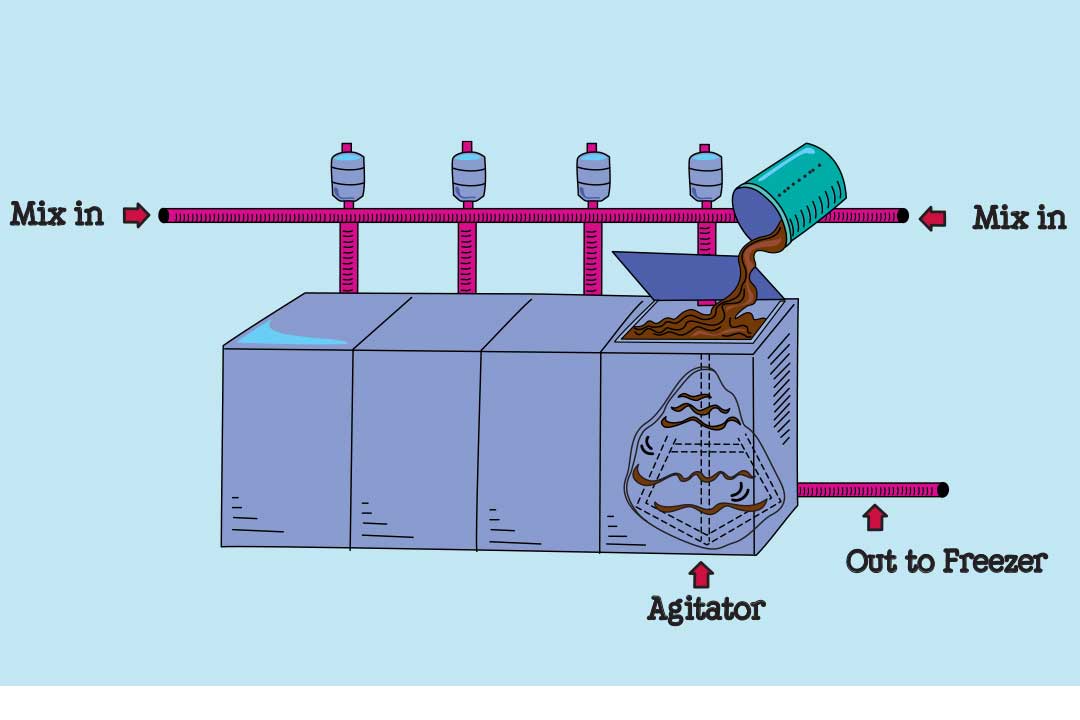

Una de las razones por las que el helado de Ben & Jerry's es tan bueno puede explicarse con una palabra: el sabor. Nos tomamos muy en serio nuestros sabores y técnicas de aromatización. Las personas que trabajan en las cubas de sabores son expertos en la técnica de la aromatización, y solo se introducen los mejores aromatizantes en la cuba de nuestra mezcla de helados.

Una vez que la mezcla se ha “hervido a fuego lento”, se bombea desde la sala de maduración hasta las cubas de sabores: una serie de cubas de acero inoxidable que contienen 1892 litros de mezcla cada una. Es aquí donde se transforma la mezcla básicamente sin sabor a una delicia extraordinariamente sabrosa, ya que añadimos una increíble variedad de sabores, purés y extractos, como vainilla, menta piperita pura, extractos de frutas, puré de plátano e incluso a veces algunos licores.

Una vez que se añade la cantidad adecuada de aromatizante, la mezcla se bombea hacia el congelador. Los congeladores de nuestra planta de Waterbury utilizan amoniaco líquido como agente de congelación (-4 °C) y pueden congelar más de 2650 litros de mezcla por hora.

Así es como funciona: la mezcla se bombea a través de un cilindro frío largo y congelado, conocido como barril. A medida que la mezcla se congela en la pared del barril, se va raspando con cuchillas giratorias. Cuando llega a la parte delantera del barril, ya no se mezcla: ¡es helado!

La mezcla entra en el congelador a 2 °C y sale a -5 °C, que es la misma temperatura y consistencia que un helado blando, o como se le llama en Vermont, un “creemee”.

Después de congelar la mezcla a -5 °C, tenemos la opción de: si estamos preparando los sabores sin trozos, como el de vainilla o chocolate, bombear el helado directamente a las máquinas de envasado de tarrinas, pero si estamos preparando sabores con trozos, el helado pasa por el alimentador de trozos.

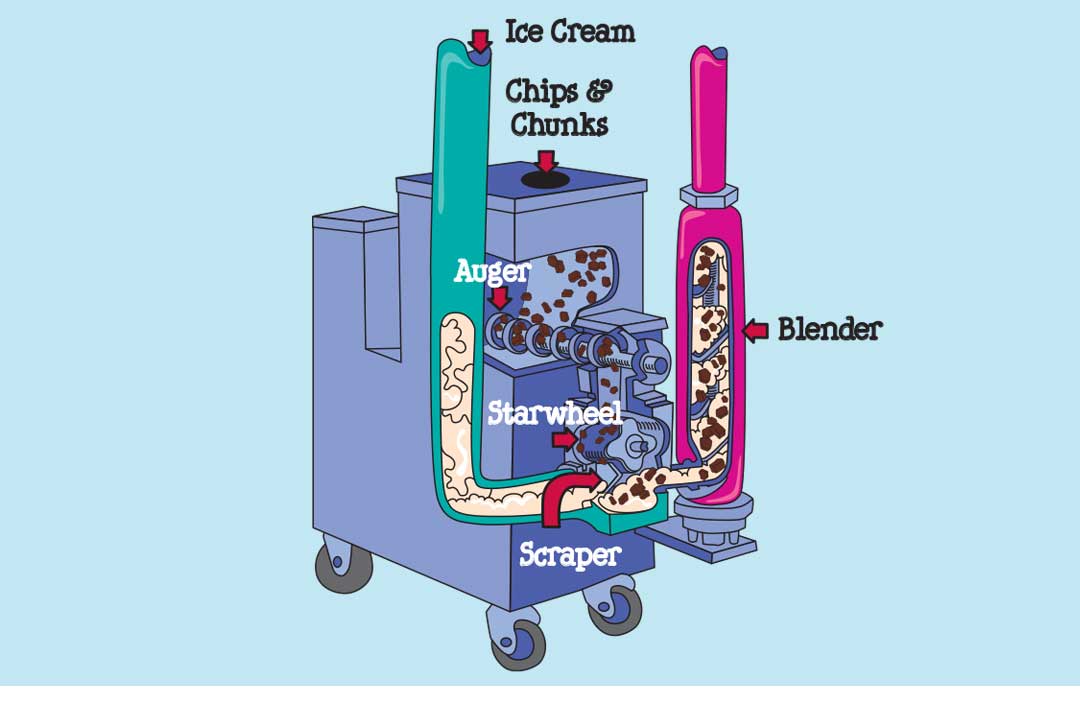

Antes de Ben & Jerry’s, lo único que los fabricantes de helados añadían a sus helados era fruta. Por eso, la máquina que “alimenta” con trozos nuestro helado se llama realmente “alimentador de frutas”. Pero, teniendo en cuenta todos los tropezones que tenemos que introducir en el alimentador aparte de la fruta, desde trozos de masa de galleta con pedacitos de chocolate hasta brownies fudge, pasando por galletas, caramelos y frutos secos, y más, ¡le hemos cambiado cariñosamente el nombre!

En pocas palabras, el alimentador de trozos literalmente “alimenta” con tropezones el helado. Los tropezones se cargan en la parte superior de la tolva del alimentador, en cuya parte inferior una barrena regula un flujo de tropezones constante hacia una rueda estrellada. A medida que la rueda gira, empuja los tropezones hacia el flujo de helado que fluye a través del alimentador. El helado con tropezones pasa finalmente a través de una licuadora especial, que mezcla los trozos a lo largo del flujo de helado, garantizando la ”homogeneidad de los tropezones”.

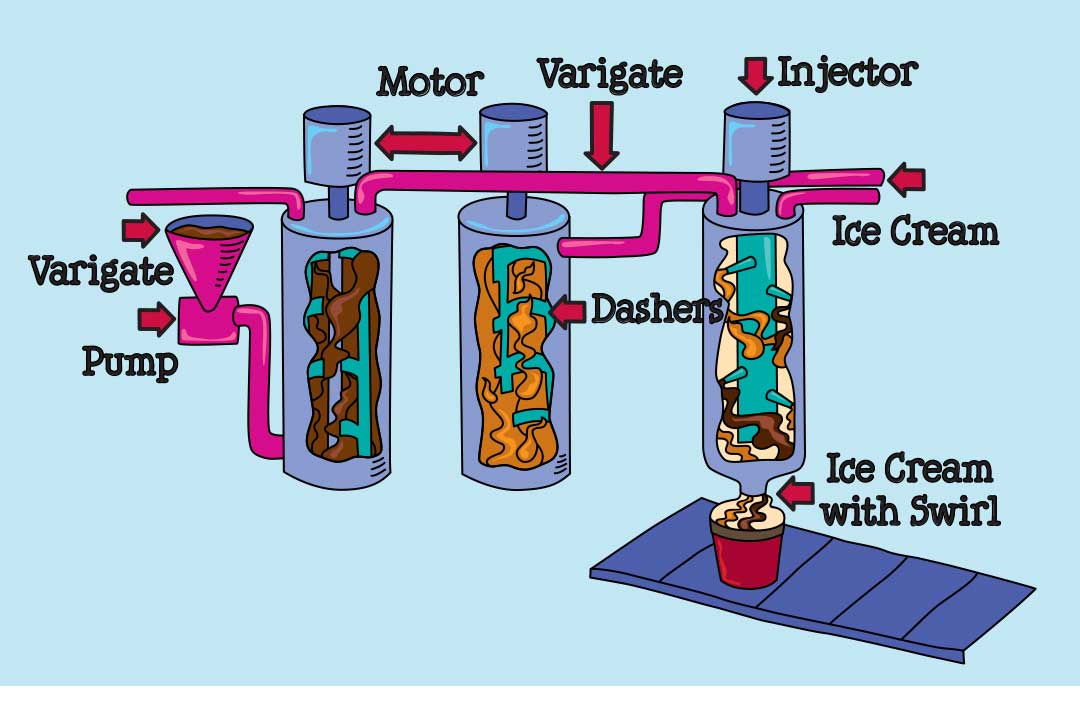

¿Alguna vez te has preguntado cómo obtenemos esas espirales gruesas y llenas de cosas tan bien arremolinadas en una tarrina de helado? La palabra sofisticada para "remolino" es "variegato" y, ya sea dulce de azúcar, caramelo, crema de cacahuete, nubes o fruta, siempre utilizamos los variegados más exquisitos y sofisticados que podemos encontrar. Pero esos estupendos variegados nunca llegarían a una tarrina de nuestro helado si no fuera por un gran sistema conducción.

¡Por suerte, tenemos el mejor sistema de conducción de variegados que existe!

Así es como funciona:

• Los variegados deben pasar primero a través del Contherm, que reduce su temperatura lo suficiente para evitar que se acumulen (lo que no es bueno).

• Los variegados correctamente enfriados pasan a través del sistema que los inyecta a la mezcla de helado (algo muy bueno cuando funciona bien y algo muy engorroso cuando no es así).

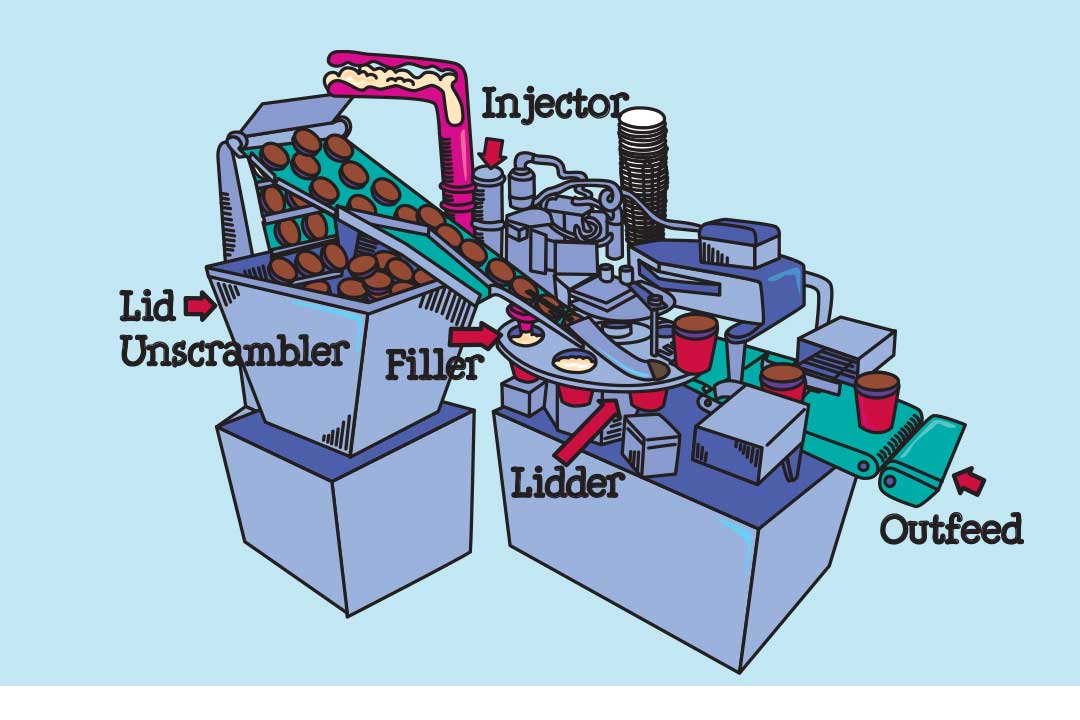

Después de añadir los trozos y los variegados, el helado está listo para envasarse en tarrinas. Esto se hace con la máquina más increíble, llamada envasadora automática.

La envasadora automática no solo llena unas 120 tarrinas por minuto, sino que también realiza tareas previas, como colocar los envases de las tarrinas de dos en dos en la posición perfecta para que el cabezal pueda llenarlas.

Además, después de llenar los envases, la envasadora las acerca aún más hacia la tapadora, que coloca y presiona correctamente las tapas de las tarrinas en los envases.

Por último, un ingenioso elevador de envases de tarrinas libera las tarrinas de la tapadora, donde una pequeña palanca las espera para extraerlas y pasarlas hacia una cinta transportadora que las llevará al siguiente paso del proceso.

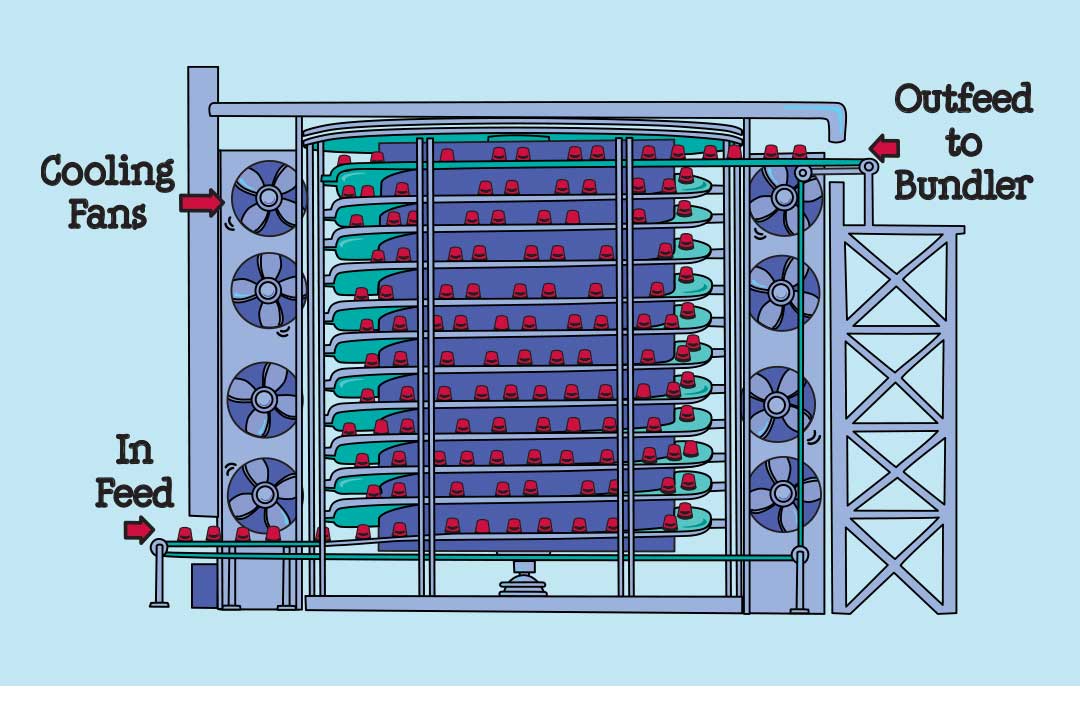

Antes de que el helado envasado pueda almacenarse o enviarse, debe congelarse más, desde su temperatura semicongelada de -5 °C, hasta un estado sólido totalmente congelado de al menos -12 °C. El proceso se denomina “endurecimiento” y ocurre en la espiral de endurecimiento.

Las tarrinas salen de nuestra sala de producción por una cinta transportadora y se dirigen a la espiral de endurecimiento, un megatransportador en forma de sacacorchos de dos pisos que es literalmente la genialidad de la fábrica.

La temperatura real en el túnel de endurecimiento en espiral es de -1 °C, pero los enormes ventiladores que soplan en él crean una sensación térmica de -15 °C. En este entorno totalmente polar, las tarrinas suben por la cinta transportadora en espiral lentamente durante tres horas y, cuando llegan arriba, su temperatura ha bajado de -5 °C (consistencia blanda) a -12 °C (consistencia totalmente congelada y sólida).

El contenido y/o la funcionalidad de esta página requiere que aceptes las cookies.

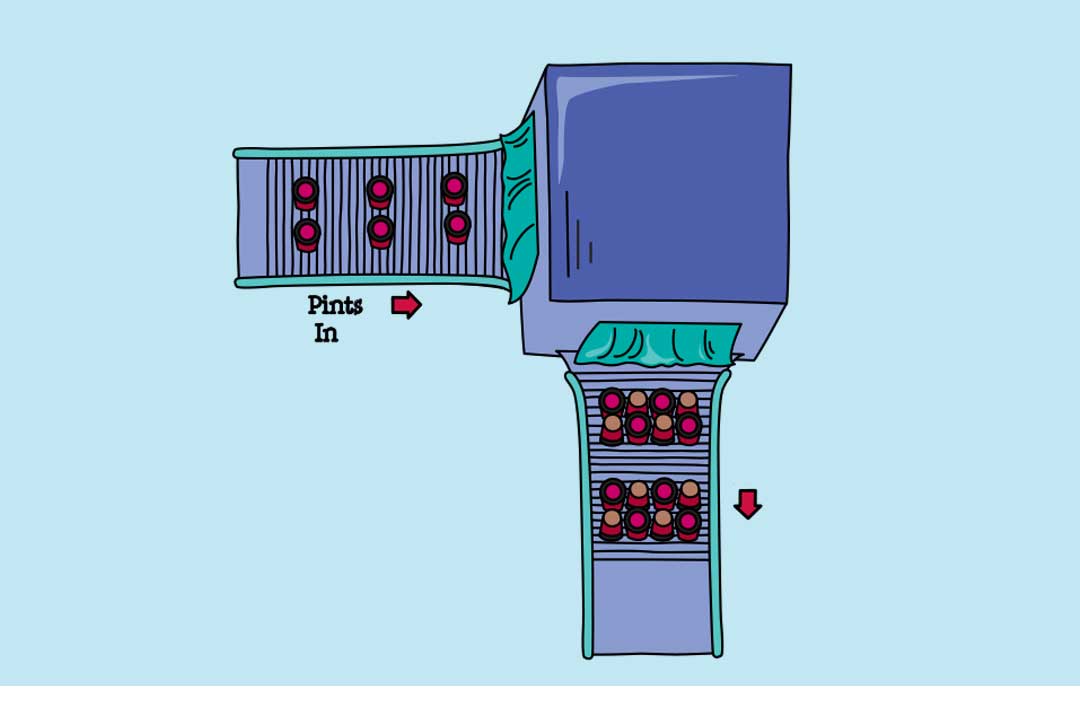

Una vez que las tarrinas están congeladas, las embalamos para su envío. En primer lugar, un inversor da la vuelta a una de cada dos tarrinas y un trabajador del congelador se asegura de que ocho tarrinas (dos filas paralelas de cuatro tarrinas, con una de cada dos tarrinas invertidas) estén correctamente colocadas para entrar en la embaladora. La embaladora es un túnel de calor que envuelve en plástico retráctil el paquete de ocho tarrinas. El paquete de ocho unidades se denomina “unidad de venta” y cada una equivale a casi cuatro litros de helado. Los trabajadores del congelador apilan las unidades de venta en palés de envío que luego se guardan en nuestro almacén de -29 °C a la espera de su envío.

Mientras tanto, en el laboratorio de control de calidad, nuestros empleados de control de calidad son unos fanáticos absolutos a la hora de garantizar que cada sabor del helado de Ben & Jerry's cumpla con nuestros estrictos estándares de excelencia.

Cada visto bueno que dan a un ciclo de producción de Ben & Jerry’s proporciona a nuestros controladores de tráfico de helados las autorizaciones fundamentales que necesitan para acelerar la llegada de los productos de Ben & Jerry’s a todos sus destinos finales…

¡Nuestra definición de "en todas partes" sigue aumentando cada año!

Los productos Ben & Jerry's se distribuyen en todo el mundo en supermercados, tiendas de comestibles, autoservicios, restaurantes, cines y otros lugares aptos para comer helados. Y cuando se trata de lugares aptos para comer helados, por supuesto, ¡creemos que las heladerías de Ben & Jerry's son, con diferencia, las mejores para ello!

El contenido y/o la funcionalidad de esta página requiere que aceptes las cookies.